海螺的綠色夢想

為人類創造未來的生活空間!

這是海螺集團的經營理念,從1996年提出到2015年,它已指導集團經營發展走過了19個年頭,融于海螺的企業文化,根植于海螺人的思維深處。

“創造未來的生活空間”,這是海螺對社會做出的承諾!“十二五”發展期間,海螺人始終堅定信念,始終致力于把水泥這個傳統的資源消耗大戶改造為資源友好型行業,始終堅持走新型產業化發展道路打造生態環保工廠。

不忘初心,方得始終。這五年來,海螺延續著鏗鏘有力的步伐,穩步前進,穩定發展,旗幟遍布中國21個省、市、自治區乃至印尼、緬甸、老撾、柬埔寨等國,把綠色海螺夢撒播向全球!

戰略判斷科學,謀劃科學,贏得主動

從企業改制到T型戰略,從西部開發到“一帶一路”,海螺之所以成就今天的輝煌,就是在多年的發展歷程中,準確抓住了國家改革開放的各項機遇與政策。所以海螺人始終心懷感恩,把堅決貫徹落實黨和國家的政策方針,堅決依法合規開展各項經營活動放在首位,積極承擔起行業領頭羊的社會責任,帶頭開展技術改造實施節能減排。

2010年,海螺在建材工業“由大變強、靠新出強”發展戰略回顧與展望座談會提出,堅持科學發展,努力把水泥工業打造成節能環保新產業。集團公司“十二五”發展規劃中,將“節能環保”列為四大板塊之一。

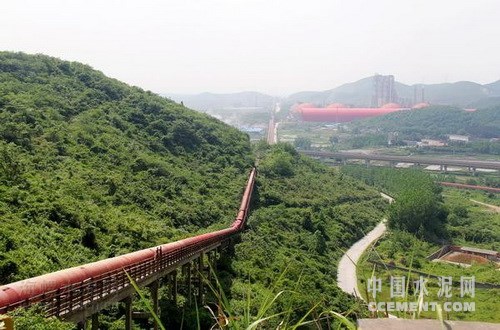

海螺節能裝備制造基地

2011年12月15日,國務院以國發〔2011〕42號文印發《國家環境保護“十二五”規劃》,提出氮氧化物排放總量要下降10%的目標。同月國家環保部與各省、自治區政府簽訂“十二五”主要污染物總量減排目標責任書。

2012年春節剛過,海螺便立即啟動脫氮減排項目,認真總結水泥行業煙氣脫硝技術方面的成功經驗,形成具有“海螺特色”的“精細化操作+低氮燃燒+SNCR煙氣脫硝”技術路線。2012年7月,成功對蕪湖海螺(NST型)、重慶海螺(CDC型)及建德海螺(TDF型)三種不同類型的分解爐實施了低氮燃燒技術改造,脫硝效率達30%左右,煤電耗等主要經濟技術指標也得到優化,節能減排效果十分明顯。同年11月對蕪湖海螺、池州海螺等首批12條生產線實施SNCR煙氣脫銷技術改造。投入使用后,生產線NOx排放濃度達到400mg/m3以下,排放指標達到行業先進水平。海螺的技術路線相比其他水泥企業單純采用SNCR模式具有明顯技術優勢和成本優勢,得到水泥協會高度稱贊。

五年來,海螺投資7.68億元,在集團公司內部全面推廣“精細化操作+低氮燃燒+SNCR煙氣脫硝”海螺脫硝技術路線,嚴格要求脫硝設施同步運轉率達到100%,海螺水泥熟料生產線已全部完成SNCR煙氣脫硝技改,且配置或完成了低氮燃燒技改,NOx排放濃度均優于《水泥工業大氣污染物排放標準》(GB4915-2013)排放限值,經測算2011-2015年累計NOx新增削減量9.9萬噸。

2013年9月,國務院發布《關于印發大氣污染防治行動計劃的通知》。海螺集團結合多年摸索,與多家專業技術單位合作對公司熟料生產線窯頭、窯尾配置電收塵設備進行技術交流和研討,在部分生產線探索實施了電收塵器高壓控制系統升級改造,投運后經地方環境監測站檢測,廢氣顆粒物排放濃度≤30mg/m3,各收塵器顆粒物排放濃度優于《水泥工業大氣污染物排放標準》(GB4915-2013)。目前該技術正在集團多家公司不同規格型號生產線的電收塵器進行推廣。

[Page]

惟創新者進,惟創新者強,惟創新者勝!

海螺從未停止創新的步伐,用創新驅動發展,用發展帶動產業升級,創新已成為海螺發展的不竭動力之源。

五年來,海螺集團先后建成了集成世界先進的節能技術和環保裝備的三條日產12000t/d生產線,開發了世界首個利用水泥窯協同處置城市生活垃圾項目,持續推廣具有國際領先水平的純低溫余熱發電綜合利用技術。

長江,孕育了中華五千年文明,如今,中國的許多重要城市都坐落于長江沿岸,這條黃金水道也是海螺騰飛的主要助力之一。

安徽省繁昌縣繁陽鎮代沖村是長江邊的一個小村莊,蕪湖海螺——海螺集團下屬四大超千萬噸級生產基地之一便坐落于這里。2011年12月18日蕪湖海螺首條日產12000噸熟料生產線順利點火投產,2012年5月10日,第二條線順利投產。海螺的12000t/d生產線擁有目前世界最為先進的節能環保裝備和技術,在生產線建設伊始就制訂了優于國家標準的內控指標,嚴格按照國家新的環保標準進行設計,所有原料堆場全部加彩鋼瓦頂蓋,窯頭、窯尾設電除塵器,其余各揚塵點和物料轉運點、下料點等設袋除塵器,保證粉塵排放達標;燒成系統采用脫氮技術,降低了氮氧化物排放量;對所有風機等高噪音的設備、車間均加消音器和隔音處理,保證噪音排放優于國標。12000t/d生產線建成投產后,實時監測顯示,窯頭粉塵排放濃度為10mg/m3,二氧化硫6.810mg/m3,氮氧化物400mg/m3,均遠低于國家標準,達到世界領先水平。人民網蕪湖曾發文稱“海螺集團12000t/d水泥熟料生產線使用的設備技術先進、世界一流,很多領先的技術項目甚至是我們前所未見的”。丹麥史密斯公司經理歐尼爾更是用了“非常令人驚奇的好”來形容海螺的建設過程。

晨曦中的蕪湖海螺12000t/d生產線

沿江而上百余里,就是中國著名的古銅都銅陵,集團另一個千萬噸生產基地——銅陵海螺就位于銅陵南郊。海螺的第三條12000t/d生產線就在銅陵海螺,同時這里還建成世界首條利用水泥窯協同處理城市生活垃圾處理系統。

利用新型干法水泥窯協同處置城市生活垃圾是“十二五”期間海螺發展循環經濟,打造綠色環保產業的一項重大技術突破。該技術在水泥行業是首創,可有效降解二噁英、吸納固化重金屬、無害化處理污泥,真正實現我國生活垃圾處置的零排放。

2010年3月,日處理600噸垃圾示范項目在銅陵海螺建成。自投運以來,系統運行平穩,年處理生活垃圾可達20萬噸,節約標煤約1.3萬噸,減排二氧化碳約3萬噸。2012年11月貴州貴定200噸/天垃圾處理項目成功投運。2013年,《中國水泥》雜志將利用水泥窯協同處置城市生活垃圾和超萬噸水泥熟料生產線并列為2012年行業科技創新四大亮點。

甘肅平涼、重慶忠縣、貴州遵義、貴陽清鎮、廣東陽春等……五年來,集團共投資興建15個水泥窯協同處理垃圾項目,日處理生活垃圾4600噸,年處理150萬噸生活垃圾,有效解決城市生活垃圾處理占用大量土地和二次污染的難題,為推進美麗中國建設做出了貢獻。

海螺集團的協同處置垃圾技術得到了社會各界的高度贊揚與肯定,2015年經地方推薦、專家評審,六部委確定了6家企業為水泥窯協同處置生活垃圾試點,海螺集團早期投運協同處置項目的銅陵海螺、貴定海螺雙雙評選為試點企業。

純低溫余熱發電技術是海螺創新發展結出的又一碩果。經過近10年的消化、吸收和集成創新,海螺在原有工藝基礎上,針對水泥工藝特性改進設計,自行研發DCS系統,實施個性化設計和裝備國產化改造,研發出具有國際領先水平的水泥余熱發電綜合利用技術,2006年開始,在集團內部和行業中大力推廣。截止2015年底,公司共建成投產余熱發電機組212套,發電能力達230萬千瓦,“十二五”期間累計發電312.55億度,按照火力發電同口徑計算,可年節約標煤1149萬噸,減排二氧化碳2907萬噸。

從2011年開始,海螺集團大力推進大型風機變頻改造,對87臺高溫風機安裝中壓變頻器,年節約電量2億度。投資2600萬元完成池州海螺、中國水泥廠、建德海螺、英德海螺等4條生產線兩風機系統改造為三風機系統。“十二五”期間,集團還先后成功開發和應用第四代篦冷機、高效節能立磨、高效預熱器、降低了產品能耗。

[Page]

走中國特色的新型工業化道路

2008年,時任國家主席胡錦濤視察海螺時指出:“海螺這幾年的發展方式、發展道路,就是我們講的怎么走中國特色的新型工業化道路。”

資源消耗低、環境污染少這是新型工業化道路的典型特征。當下,水泥行業已經轉變為一個節能綠色環保的行業,但是社會對水泥行業的認知還是非常傳統,“十二五”期間,海螺不斷加大環保節能投入,集中精力對社會普遍認為的水泥企業存在的廢物、廢氣、粉塵、噪聲等污染進行整治,從源頭上對從開采到發運的各個環節進行改造,同時提高水泥生產的附加值,不斷改善社會各界對水泥行業的印象。

在生產的原料階段,礦山開采過程中,海螺注重對邊坡料、高鎂石灰石、高硅石灰石等廢石進行綜合利用,通過合理的開采和搭配,礦山資源利用率可達100%。生產過程中,海螺通過不斷摸索、實驗和總結,不斷研究廢石、礦渣、粉煤灰等工業廢棄物的利用技術,開發出檸檬酸渣、硬石膏等工業廢渣代替水泥生產所需原料技術,解決了危險廢棄物難處置的難題。僅銅陵海螺通過加強各種工業廢渣的摻入利用,每年消化吸收當地工礦企業排放的粉煤灰、煤矸石、硫酸渣、鐵尾礦等工業廢渣100多萬噸。“十二五” 期間,海螺每年消耗粉煤灰、磷石膏等工業廢渣3600多萬噸,挖掘了水泥工業作為工業循環經濟的潛力,使得水泥工業成為循環經濟產業鏈上重要的一個環節,不僅做到了變廢為寶,還解決了環境污染,占用土地等問題,社會效益顯著。

海螺綠色礦山

為了解決水泥行業最為人詬病的粉塵排放問題,公司多管齊下。“十二五”期間,公司新建項目的水泥熟料生產線的回轉窯粉塵治理均采用當前最優配置標準:窯頭窯尾余熱發電+廢氣三風機系統+“n+1”電場模式和無火花放電技術的高效電收塵器。對于現有項目,海螺集團從2014年開始,由海螺設計院和子公司對每臺電收塵器升級改造進行全方面、立體式的“體檢”,編制電收塵器內部維修整改方案和審查確認高壓控制系統技改相關參數,共投資1.45億元對粉塵排放濃度設計指標大于30mg/m3的電收塵器的實施電收塵器高壓控制系統升級改造,同時加強收塵設備的精細化管理和優化操作,通過更換濾料或技改進一步降低有組織顆粒物排放濃度。經地方環境監測站對技改項目的粉塵排放濃度進行監測,冷卻機粉塵平均排放濃度18.3mg/m3,窯尾粉塵平均排放濃度17.1mg/m3。“十二五”期間,海螺集團還持續推行清潔生產,逐步淘汰改造落后電機、變壓器、變頻器、兩風機系統等能耗高的設備。

水泥包裝發運系統是水泥廠無組織治理的難點,海螺集團在水泥裝卸環節的工藝設計、新裝備運用等方面一直走在行業的前沿。2014年7月,海螺水泥召開包裝粉塵治理現場推進會,進一步總結交流各區域、子公司包裝系統粉塵治理工作經驗,要求高標準做好安全環保工作。通過采用積極改進包裝袋工藝、對裝卸環節增加除塵裝置、采用無棧臺轉運等技術措施,有效控制包裝和運輸環節的粉塵無組織排放。會后,海螺各單位掀起包轉粉塵技改熱潮。該項技改已經達到安監總局112號文件的要求,截止2015年底,海螺集團所有子公司已經結合企業自身情況完成相關技改工作。

為實現工廠與地方和諧發展,“十二五”期間,集團公司專門對部分離居民區較近的子公司,委托專業噪聲治理公司編制和實施降噪方案,投資1000萬元對宣城海螺、樅陽海螺、太倉海螺、淮南海螺、建陽海螺等項目采用加裝隔聲屏障、更換新型消聲器、安裝吸隔聲體等降噪措施,確保不擾民。

[Page]

綠色夢已經成為中國夢不可或缺的一部分!

綠色夢也是海螺夢不可或缺的一部分!

秉承“呵護環境、協調發展,全力打造一流生態環保企業”的理念,集團公司要求新建項目從規劃開始,都力求與周邊原有自然風貌相融合,盡可能保留原有林木,使工廠周邊景觀不受破壞。“十二五”期間,海螺通過兼并收購,淘汰落后產能,并將海螺先進的節能環保理念迅速灌輸到新加盟公司。2014年5月,海螺收購云南昆明宏熙水泥,在管理權交接期間,集團調配40多名專業技術骨干到公司駐點幫扶,穩步植入海螺管理模式。一年來,集團投入上百萬元用于宏熙公司大修,投入一個多億進行節能環保技改。通過加強廠區環保治理和綠化,做到企業與周邊環境的協調發展。紅頂、綠草、藍天、碧水,這已經成為了海螺花園式工廠的標志。五年來,為推動公司技術進步和結構調整,淘汰了泰州海螺、南京海螺、寶雞海螺、贛州海螺等熟料水泥落后產能。

五年來,銅陵海螺、宣城海螺榮獲“中國環境標志低碳水泥認證證書”,銅陵海螺榮獲“第二批國家級綠色礦山試點單位”,白馬廠、寧國廠、宣城海螺榮獲“安徽環境友好企業”稱號,建德海螺榮獲“浙江省綠色企業”,重慶海螺榮獲“環保優秀工業企業”,淮南海螺榮獲“淮南市環境友好型企業”,楊灣海螺榮獲“綠色等級企業”……

“十二五”期間,海螺緊隨國家“一帶一路”戰略,將發展目光瞄向海外,也將先進的節能環保理念和技術裝備輸出到海外。

2011年,海螺在印尼南加建立了首個生產基地,2014年11月項目建成投產。印尼南加海螺項目單收塵設備投資就超過3000萬元人民幣,2015年綠化費用超過100萬元。

緬甸海螺是海螺國際化戰略舉措的第二站,皎施水泥廠有緬甸員工248人,初始,他們對中國人的到來充滿懷疑,也不理不睬。海螺人提出“尊重、互信、包容、互通”的八字方針,用敬業、團結的精神贏得了他們的認同。一次,緬甸工業部的一位部長來廠考察,他看到遠處緬甸一家水泥廠的大煙囪冒著濃濃黑煙;而這里卻有著另一番景象:不僅沒有煙彌蒼穹,而且空氣清新。他事后才知道,海螺把最新的科技成果引進緬甸。對原有的生產線實施技術改造投入600萬元,進行了6項大技改,144項小技改。

日新月異的緬甸海螺

“十二五”期間,海螺海外足跡遍布印尼、緬甸、柬埔寨、老撾、俄羅斯等國,落實發展項目12個,完成海外投資40多億元,海螺的節能環保理念也將隨這些項目在異國他鄉落地生根,實現“為人類創造未來的生活空間”的夙愿!

黨的十八屆五中全會提出“創新、協調、綠色、開放、共享”五大發展理念。“十三五”,海螺將以這五大理念為著力點,按照李錦斌省長來海螺調研指出的“高、聯、綠、智”四大方向,以綠色為要,全面提升綠色制造水平。

從過去到現在,從現在到將來,海螺“為人類創造未來的生活空間”從未止步!

編輯:張敏

監督:0571-85871513

投稿:news@ccement.com