空氣壓縮機節能與應用

空壓系統電能消耗占工業能耗的8~10%左右,全國空壓機耗電量約為2260億kW·h/a,其中有效能耗只占66%,其余34%的能量(約768.4億kW·h/a)被白白浪費掉,空壓系統的節能亟待高效開展。大量的數據表明,壓縮空氣系統的主要費用都耗費在運行環節上,在其生命周期中,運行費用(電費)占據的比例高達78~92%。

隨著科學技術的發展,空氣壓縮機作為一種重要的動力輸出,被廣泛應用于機械、冶煉、鋼鐵、建材、半導體、熱電、醫藥、化工、食品、紡織、醫藥等眾多工業領域。然而,空壓機屬于高能耗設備,在某些行業耗電占到了生產耗電的60%以上,故俗稱“電老虎”。節能是一項長期的戰略任務和基本國策,也是實施十三五規劃的緊迫任務。要深入貫徹科學發展觀,以提高能源利用效率為核心;以轉變經濟增長方式,調整經濟結構,加快技術進步為根本;強化全社會的節能意識,建立嚴格的管理制度,實行有效的激勵機制;增強可持續發展能力。

水泥生產是高耗能行業,水泥行業能耗占全球能源消耗的2%,水泥行業的二氧化碳排放量占全球碳排量的 5%,而全球超過50%的水泥在中國生產。水泥工廠最大的挑戰是能源消耗(熱能和電能消耗),約占生產成本的 50%~70%。近年來,中央和地方政府對能源密集型的水泥行業加強管控,要求提高生態效益和可持續性,并出臺規章制度和罰款條例,敦促水泥企業降低能源消耗,減少二氧化碳的排放。因此,如何通過精細化管理,對水泥能耗深入挖潛,提高能源使用效率,是每個水泥企業都要面臨的一個課題。

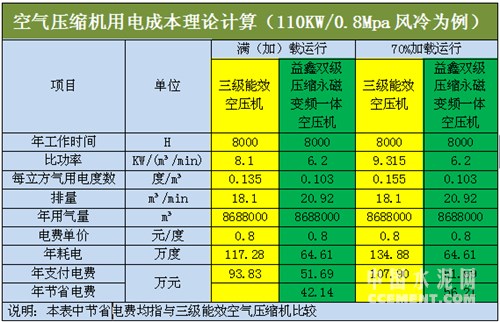

表一

根據現場調研與檢測獲取的大量生產數據(表一),結合工程經驗,發現大部分壓縮空氣系統運行能耗高的主要原因如下:

一、設備效率低

幾年前配置的空壓機大多屬于低能效設備(表二),與終端等設備匹配不合理,僅僅為了滿足生產的基本需求;空壓機調節方式落后、無集中控制,用氣量隨機變化時,空壓機因卸載而浪費嚴重;末端設備用氣不合理、效率低、設備用氣存在浪費。

表二

二、供氣壓力不合理

沒有對供氣壓力進行分級規劃,而是簡單采用高壓供氣外加機械自力式減壓閥來滿足不同的壓力需求,大量的能源浪費在閥門上。此外,當需求側用氣量變化引起管網壓力的隨機波動,為了避免機組的頻繁啟停,需要設定一個很寬的壓力變化范圍,造成空壓機出口壓力的大幅波動,增加了空壓系統的運行能耗。

三、能源浪費的原因

1、空載能耗高。目前企業壓縮機為單臺N立方,壓縮機開停只有N或N的倍數,空壓機設備開停依賴人工管理的傳統。尤其在用氣負載頻繁變化時,系統不能快速反應,也不能實現壓縮機排量的微調。這形成了空壓站各壓縮機的空載。通常情況下,當壓力達到y公斤時,空壓機進入卸載運行狀態,當壓力降到x公斤時,壓縮機進入空載狀態,即關閉進氣閥使電機處于空轉狀態,同時將油器預分離罐中多余的壓縮空氣通過放空閥放空。關閉進氣閥使電機空轉雖然可以使空壓機不需要再壓縮氣體作功,但空壓機在空轉中還是要帶動螺桿或者活塞做回轉運動,電耗仍在繼續發生。實際檢測發現,空壓機空載時的能耗高達其滿載運行時的40%~55%(請參考表三)。

2、爬升能耗高。螺桿壓縮機有兩種運行模式,加、卸載運行模式或空載、滿載運行模式。加、卸載控制方式使得壓縮氣體的壓力在x公斤~y公斤之間來回運動。X公斤是最低工作壓力值,即能夠保證用戶正常工作的最低壓力(加載壓力)。一般情況下,x公斤、y公斤之間關系可以用下式來表示:y公斤=x公斤+(1+δ),δ是一個百分數,其數值大致在10%~25%之間。壓差一般在一公斤以上。通過理論計算和實際檢測,得知空壓機壓力每增加1公斤,能耗增加5-6%。由此可知,在加、卸載供氣控制方式下的空壓機,其工作氣壓由X到Y,有一個氣壓爬升的能耗,存在事實上的能源浪費。同時,高于x公斤的氣體在進入用氣終端前,其壓力需要經過減壓閥減壓至接近x公斤,壓力越高流速越快,這就造成同樣的工況,壓力越高所耗氣量越大。這一過程同樣是一個能源浪費的過程。

3、傳統管理。在空壓站的使用管理過程中,存在兩種不可避免的矛盾。一種是企業對空壓機管理人員有明確的考核,那么會出現氣壓經常不夠或能少開就少開的習慣,不利于生產線的正常運行,或出現壓力達不到設備使用要求導致用氣終端故障增加。一種是對空壓機管理人員沒有明確的考核,這就會導致空壓機多開、空壓站空載能耗高的結果。無論哪種管理模式,其結果都會是空壓站電能浪費增大,而且不利于安全生產。[Page]

四、空壓站節能案例賞析

案例一:

某某水泥有限公司4500t/d熟料生產線項目于2008年8月18日點火投產,總投資6.2億元,年產熟料155萬噸,水泥200萬噸,建設范圍自石灰石、砂巖礦山開采及破碎至水泥成品出廠,并同步配套建設純低溫余熱發電系統,屬典型的節能型項目,污染物的排放優于國家規定的標準,可以有效的提高現有資源的綜合利用率。

空壓機設備節能改造前后效益對比數據

下面是就該公司采用《合同能源服務管理》方式對現役高危、高耗能空壓機產品實現節能改造的節能效益和工程項目達成方式的闡述,請參閱:

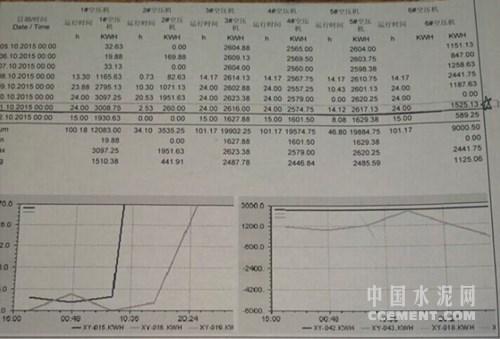

1、改造前服役空氣壓縮機能耗數據(表一)

備注:目前開機情: 1.空壓機房平時開機5開1備。

2.開機總運行功率:557kW/排氣量

3.齒輪傳動損耗:3—5%(以110kW按3%的損耗是3.5kW/每小時)。

4.所有的冷干機都未運行。

備注:此份實時數據為該公司提供的,提供日期:2015年10月12日

2、改造后服役空氣壓縮機能耗數據(表二)

1、表1中得出:貴司正常使用是5臺,銘牌功率110/kW*5=578kW;實際耗電557kW/每小時(實際運行壓力在0.63);理論排氣量在:100.6m3/min,實際排氣量在85.51m3/min;

2、表2中得出:采用益鑫提供的永磁同步雙級壓縮永磁變頻一體機5臺,90/kW*5=450kW; 實際耗電在453kW/每小時,理論排氣量在:99m3/min,實際排氣量在90m3/min;

3、空壓機設備節能改造前后節能量數據:采用同壓力、同排量的節能空壓機替換現用的空壓機完成等同的生產量,節能空壓機比原來的空壓機在加載運行狀態下每小時節省電量約104度,每小時節省電費約72.8元(電費按0.7元/度計算)。

4、結論:該公司空壓機節能改造后

A、該公司節能效益收益

①運行1小時可節約電量約104度;可節約電費約72.8元;

②運行一年(365*0.95=346.75天/8322H)節約電量86.5萬度;可節約電費約60.5萬元;

③運行4萬小時可節約電量約416萬度;可節約電費約291萬元。

B、該公司節能效益收益

備注:1.五年以后的常規保養費用在1.5萬/元/臺/年;

2. 益鑫公司保證按照客戶提供的空壓機數據采集表節能率≥20%。

3.客戶零投入,五年所獲利272.5萬/元,十年獲利525萬/元。

B、社會節能效益

①運行1小時可節約標準煤約0.0332噸;可減少二氧化碳排量約0.0664噸;

②運行4萬小時可節約標準煤約1331噸;可減少二氧化碳排量約2662噸;

③隨著碳排放上網交易,目前均價在25元/噸(目前7個試點城市,明年全國實施)。

案例二:

某某玻璃股份有限公司,占地800余畝,員工800多名,公司注冊資本2億元人民幣,公司建于2004年,擁有兩條700t/d超白玻璃及深加工生產線,年產超白玻璃860萬重箱,鋼化玻璃50萬平方米,中控玻璃280萬平方米。

公司秉承“產品代表人品,質量代表形象”的經營理念,努力追求和和開發高科技、高標準、高質量的新產品,近年來創出了最佳的社會效益,成為同行業中一面旗幟。

空壓機設備節能改造前后效益對比數據

下面是就該公司采用《合同能源服務管理》方式對現役高危、高耗能空壓機產品實現節能改造的節能效益和工程項目達成方式的闡述,請參閱:

1、改造前服役空氣壓縮機能耗數據(表一)

備注:目前開機情況:A 正常開3臺備2臺,生產用氣120m3/min ;

B 此3臺設備出廠日期:2010年,隨著時間的推移,設備保養費用會增加很大(5#主機即將大修,效率下降5—10%)。

C皮帶傳動損耗:3—5%(以250kW按3%的損耗是7.5kW/每小時)。

2、改造后服役空氣壓縮機能耗數據(表二)

1、表1中得出:貴司正常使用是3臺,銘牌功率250/KW*3=750kW;實際耗電846KW/每小時排氣量在:120.8m3/min;

2、表2中得出:采用益鑫提供的永磁同步雙級壓縮3臺,200/kW*3=600kW; 實際耗電在660kW/每小時,排氣量在:

3、空壓機設備節能改造前后節能量數據:采用同排量、同壓力的節能空壓機替換現用的空壓機完成等同的生產量,節能空壓機比原來的空壓機在加載運行狀態下每小時節省電量約186度,每小時節省電費約117.1元(電費按0.63元/度計算)。

4、結論:貴公司空壓機節能改造后

A、貴公司節能效益收益

①運行1小時可節約電量約186度;可節約電費約117.1元;

②運行一年(365*0.95=346.75天/8322H)節約電量約154.7萬度;可節約電費約97萬元;

③運行4萬小時可節約電量約744萬度;可節約電費約468萬元。

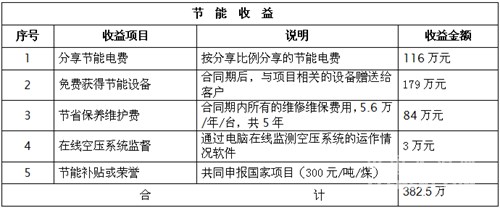

B、該公司節能效益收益

備注:1.五年以后的常規保養費用在3.5萬/元/臺/年;

2.益鑫公司保證按照客戶提供的空壓機數據采集表節能率≥20%。

3.客戶零投入,五年所獲利382.5萬/元,十年獲利854.5萬/元。

B、社會節能效益

①運行1小時可節約標準煤約0.0691噸;可減少二氧化碳排量約0.1382噸;

②運行4萬小時可節約標準煤約2764.8噸;可減少二氧化碳排量約5529.6噸;

③隨著碳排放上網交易,目前均價在25元/噸(目前7個試點城市,明年全國實施)。[Page]

五、公司及產品篇

益鑫能源科技(上海)有限公司是中國節能協會理事單位,是一家國家高新技術企業,公司是以空氣壓縮系統、整體節能改造、能源投資、機械設備成套等業務為主導,集投資、工程、服務、制造、貿易為一體的集團化企業。

公司先后獲得國家發明專利、實用新型專利20余項,已申報待批準30余項,先后和國內多所重點院校、科研院所建立了技術合作關系,由專家、科學家、博導組成的行業領先的技術核心團隊,確保公司技術的優越性和前瞻性。

超級WINNER系列雙級壓縮永磁變頻一體機簡述

噴油螺桿空氣壓縮機采用永磁同步雙級壓縮來提高壓縮機的能效,其能效的提高基于下列的三個主要原因:一是每一級壓比的降低,提高了容積效率,降低了每一級的內外泄露;二是采用了永磁同步高效電機,效率在95%以上,比普通電機能效高5%--8%個點;三是在油氣混合物在一級排氣進入二級吸氣之前,可充分混合,起到級間冷卻的作用,這一較為充分混合的油氣混合物進入壓縮機的第二級進行壓縮,也使得第二級的壓縮過程更為接近等溫過程,提高了壓縮機的能效。

1.關鍵技術

(1)高效轉子型線技術;

(2)永磁同步高效電機;

(3)級間冷卻關鍵技術:在壓縮氣體通道上安裝有多個噴射孔形成霧狀噴射簾,以實現快速降溫。整個過程接近等溫,節能效果較好;

(4)系統結構優化技術,其中包含壓比分配優化技術、排氣空口優化技術、噴油量優化技術等。

2.工藝流程

該技術工藝主要包括:壓縮空氣流程、潤滑油流程和控制管路流程。具體工藝流程見圖1。

(1)壓縮空氣流程:空氣通過進氣過濾器將大氣中的灰塵或雜質濾除后,由進氣控制閥進入壓縮機一級主機,在壓縮過程中與噴入的冷卻潤滑油混合,經壓縮后的混合氣體從一級壓縮腔排入聯接腔,在聯接腔內與噴入潤滑油混合冷卻,進入二級主機進氣腔,并經行壓縮、提高壓力,從二級壓縮腔排入油氣分離罐。

(2)潤滑油流程:油氣桶內的潤滑油被壓出,經溫控閥、油冷卻器,冷卻后再經油過濾器除去雜質顆粒,然后分成兩路。一路從機體下端噴入一級壓縮室,冷卻壓縮空氣,并通到一級及二級機體兩端,潤滑軸承組;另一路通過管路,噴入聯接腔,降低一級壓縮氣體溫度。而后各部分的潤滑油再聚集于壓縮室底部,由排氣口排出。與油混合的壓縮空氣排入油氣桶后,絕大部分的油沉淀于油氣筒的底部,其余的含油霧空氣再經過油細分離器,進一步濾下剩余的油,并參與下一個循環。

(3)控制管路流程:起動→負載運行→卸載運行。

主要技術指標

備注:益鑫1級能效比3級能效節能>25%以上。

編輯:馬佳燕

監督:0571-85871513

投稿:news@ccement.com