水泥熟料燒成系統操作新技術

新型干法水泥生產技術是以懸浮預熱和窯外分解技術為核心的水泥熟料生產技術。但是多年來新型干法生產線的操作方法一直沿續了原來中空窯的操作方法。這種操作方法制約了新型干法生產技術特點的充分發揮。本文中介紹的這套新的操作技術,是建立在近100條生產線熱工標定結果基礎上的。這些標定結果真實的反映出正在運行的燒成系統,三次風的實際風量要比工況狀態下的理論值和實際用煤量所需空氣量要少20—30%。而這也正是預熱預分解系統的分解爐越做越大的根本原因。本文中介紹的這套操作技術,充分發揮新型干法生產技術原理,最大限度的提高了分解爐的能力和技術性能,同時又充分發揮了水泥工藝學中“正常火焰煅燒”操作制度的優點。這套操作技術的完善,是建立在對系統進行了精準平衡的計算的基礎上的,因此又叫精準平衡操作技術。

前言

窯外分解技術在中國出現已經四十多年了。技術已經很成熟。以至于如果有人說這個系統還可以進行優化時都很少有人相信。

然而自從窯外分解技術進入到中國以來,至今沒有提出一套完整的標準的能夠充分發揮分解爐性能的燒成系統操作的方法。按照任何技術都是在發展的觀點,這顯然是不正常的。窯外分解的基本理論是成熟的,大家也都在按照一些原則進行著操作。但是隨著國家對環保節能要求的提高,原有的操作技術已經難以適應。例如控制窯內的過剩空氣系數在1.05的情況下進行正常煅燒就基本是不可能的(雖然有些標定數據達到了這個結果)。淄博科邦公司在這些年的生產實踐中,在不斷為水泥廠解決生產難題的過程中,探討出了一些新的操作方法。并組合起來系統的使用,取得了不同于原來操作方法的效果。在知識產權專家的建議下,這項技術申請了發明專利:《水泥熟料燒成系統控制方法》。

這項操作技術的產生應該追溯到1995年。那時候生產線的能力都不大,700t/d的就是大生產線了。當時很多生產線的熟料冷卻都是采用的單筒冷卻機。在生產時,窯頭罩都是正壓或是微正壓。完全負壓的很少。有些工廠窯頭正壓到看火都需要拿著像盾牌一樣大的看火鏡。當時大家都不明白產生正壓的原因,有些工廠甚至將高溫風機的風量加大了一倍,祈望將窯頭拉成負壓,但是沒有作用,反而使生產更不穩定了。當時就有一些文章探討單筒冷卻機的規格和回轉窯規格的匹配問題,希望通過匹配來解決窯頭正壓問題。也有一些工廠,對窯頭罩進行了改造,特別是窯頭冷煙室的尺寸。改造后確實有些效果,但隨之帶來的是產量降低和熱耗增加等一些其他方面的影響。

淄博科邦在研究了這種現象,并在一些在水泥廠工作的專家的啟發下,利用組合技術實現了窯頭罩的負壓工況。同時使旋窯的產量大幅度提高。實現了多種懸浮預熱器窯的達標達產。在這種情況下逐漸認識了系統空氣平衡的重要性以及其中的一些特殊關系。真正達到高峰的是利用這方面的技術解決了當時被稱為水泥行業老大難問題的河北宣化水泥廠(今張家口金隅)700t/d生產線的達標問題。在以系統空氣平衡為主要指導思想的基礎上,沒有對系統進行大的改動,只改了一些在他人看來無足輕重的若干細節部位,就使這個建廠10年沒有達標的生產線,遠遠得超過了設計產量而達到了800t/d。

時至今日,科邦公司已經完成了關于分解爐和篦冷機的優化操作的研究,完成了燒煤燃燒器的合理使用的研究,同時完成了在10000t/d以下規模多條生產線應用這項操作技術的原理進行操作的工作。并取得了顯著效果。

俗話說,三分技術七分操作(這個說法不一定準確)。一個技術設計好的燒成系統,設計者如果不能同時設計出相對應的合理的操作方法,那它就不會充分發揮出設計者期望的性能。所以科邦公司在推出燒成系統優化技術的同時也推出了這項操作技術(專利)。希望它與淄博科邦公司推出的其他技術一起,為水泥熟料生產線再次降低熱耗,減少有害氣體的排放的技術進步做出一些貢獻。

一 技術的起源

水泥熟料燒成系統的操作,是直接關系到水泥質量和成本的重要工作。同時還直接影響著系統NOx的產生量、SNCR脫硝系統的氨水用量。影響著熟料制造成本。因此,掌握先進的、正確合理的、精準的、高水平的操作技術是水泥廠中控工作的最重要的任務。

新型干法水泥生產技術的核心是懸浮預熱和窯外分解技術。因此,采用窯外分解技術的燒成系統,首先需要保證窯尾預熱器系統特別是分解爐的正常、穩定、高效的工作。并使其最大限度的發揮預熱預分解作用。而目前正在運行的新型干法熟料燒成生產線,多年以來一直都延續一種基本相同得原則和方法來操作。這種方法在運行中的表現特點為:

三次風管的閥門開度控制在30---50%,以加強窯內通風;噴煤管的火焰調整為活潑有力,把噴煤管定位在第四象限,加強火焰對熟料的直接熱交換作用;把窯頭罩壓力控制在-50----0pa;窯轉速達到最高轉,實現薄料快燒。

隨著新型干法生產技術的進步和社會環境對節能減排和減少氮氧化物等有害氣體排放要求的不斷提高。這種舊有的操作方法已經逐漸感到難以適應這些要求。例如:分級燃燒技術,需要控制窯內的工況在低過剩空氣系數的況態下(α≦1.05)。這樣可以減少氮氧化物的生成量,提高并穩定分解爐分級的效果,就是一個很典型的例子;不少分級燃燒技術就是因為無法使窯內的過剩空氣系數實際達到要求數值,而達不到減少NOx的效果。很多窯如果這樣操作,就會出現熟料呈現還原氣氛的現象,嚴重影響熟料質量。還有,將噴煤管定位在第四象限的位置,很容易使煤粉落入熟料中去,形成熟料的還原氣氛。

這項新的操作技術是建立在淄博科邦公司對燒成系統優化理論的基礎上。其中科邦公司創始人郭紅軍先生《關于分解爐的優化和操作》;《篦冷機的優化和操作》;《燒煤燃燒器的合理使用》等系列講座中的理論解釋和對燒成系統的全面認識和分析,為這種操作方法奠定了基礎。同時指導著這種種操作技術的合理應用。

2 新的操作技術建立的基礎

以理論計算、數據分析為依據;以系統空氣平衡為操作前提;

以保證分解爐用風(三次風)和采用“正常火焰煅燒制度”操作為重點;

以窯頭罩的溫度、壓力兩個數據為主要控制參數;

通過合理調整窯頭噴煤管的四個風速和風量的匹配、合理篦冷機的操作,最終實現熟料燒成的高質、高產、低消耗、低排放的目標。

這項操作技術在系統運行參數中的表現特點為:

1 三次風管的閥門開度在85--100%;

2 噴煤管定位在窯口中心線以上(0,10--50);

3 采用“正常火焰煅燒制度”。

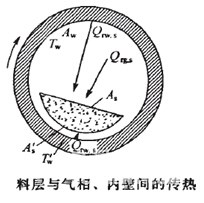

2.1 以理論計算、數據分析為依據,以系統空氣平衡為前提

采用這項技術進行操作之前,首先要進行系統分析計算。弄清楚系統中各部位的空氣來源和數量。弄清楚排出多余空氣的數量和能力以及排出煙氣的能力。清楚篦冷機內零壓點的位置和對應的風機數量。制作簡單的平衡圖(見上),然后進行分析。

[Page]

2.1.1 懸浮預熱預分解系統的分解爐有三十幾種。這些分解爐由于結構不同、規格不同或是結構相同參數不同,以及配套的噴煤管不同,其性能是不一樣的。而且運行中需要的空氣量也不一樣。以5000t/d的D-D爐窯尾系統為例:這種爐型其過剩空氣系數需要1.15(亦有過剩空氣系數只需要0.95的分解爐)。在產量達到5700噸時,分解爐的用風量為132941m3/h。進入分解爐時的工況風量為603576m3/h。按照此平衡數據計算,窯內的煙氣量為526683m3/h(工況),窯尾煙室縮口的實際風速為32--33m/s;如果在操作中將三次風管的閥門關到很小,窯內的實際通風就更大了,所以縮口的風速就會更高。這時如果窯尾煙室縮口的直徑不變的話,分解爐內的氣體流場就會因為三次風風速和風量脫離設計時的數值,使分解爐不能按照設計參數來發揮作用,使系統的能力受到了限制。

2.1.2 系統中采用的篦冷機在冷卻風機的配套風量上也不一樣;一般第三代篦冷機的冷卻風量大約是2.3nm3/kgcl。而第四代篦冷機的冷卻風量僅有1.5-1.8nm3/kgcl。這樣余風抽取口和煤磨抽風口的位置設置就應該不一樣。燒成系統用風量和余風排風量的分界線(也即人們常說的篦冷機的“零壓點”)就不一樣了。如果“零壓點”內設置了取風口,那么在操作時就很難保證系統運行時的燃燒空氣量。即使“零壓點”在抽取口之內,如果冷卻風機的實際供風量(閥門開度或者轉速)不能達到設計要求,則“零壓點”就會向后移動到取風口的位置。而這時仍然不容易保證系統用風。或者是以高的用煤量來保證系統運行。仍以5000t/d的燒成系統為例:在產量達到5700噸時,熱耗105kgce/tcl時,需要用的空氣量為219888m3/h。一般情況下,篦冷機的一段篦床配套風機有六臺,其總風量基本正好滿足。但是在實際運行中,很多風機的進風口閥門開度只有70-90%,或者是變頻器的頻率調整在45Hz以下,這樣一來,一段的供風量就不能滿足燃燒用空氣的要求了。在這種情況下,如果再繼續提高產量,將會造成用煤量大幅增加的現象(有很多工廠的實際情況已經驗證了這一點),使熟料的熱耗急劇增加。形成產量越高,熱耗越高的現象。而且還會因為煤粉不能充分燃燒,容易造成質量不穩定的狀況。所以,操作時就需要考慮如何用二段的風機來提供風量的問題;或者是提高噴煤管的供風量來保證空氣量。但這樣做在實際操作時一般的操作人員很難做到。

2.1.3 對于小窯頭罩結構的系統來說,由于其窯內用風和分解爐用風是分別從篦冷機的不同位置引風的。這樣就需要多考慮一種因素:如果窯頭罩的尺寸范圍內的冷卻風機供風量不能滿足窯內煤粉燃燒的需要,就需要調整三次風管的取風口的位置,或是調整三次風取風口的尺寸。再或是關小三次風管閥門,控制三次風管在此范圍內的抽風量。這樣一來,系統地整體阻力就會增加,高溫風機的實際風量就會減少,電機的電流就會增大了;

所以,一個設計合理的燒成系統除了預熱器、分解爐設計合理之外,還需要窯頭罩結構、篦冷機的冷卻風機、余風排放口的位置、三次風管直徑、送煤管道規格及布置等等細節設計合理。才能保證系統中各部件的能力充分匹配,才能使操作人員在采用合理的操作方法時,使系統發揮出全部能力。以理論計算、數據分析為依據,以系統空氣平衡為前提(包括窯的煙氣平衡)來進行操作,就是讓操作者在進行操作之前,就做到心中有數。可以使系統快速準確的進入到最佳狀態。

2.2以保證分解爐用風和窯內“正常火焰煅燒制度”為重點

新型干法水泥生產技術的核心是懸浮預熱和窯外分解技術。因此,采用窯外分解技術的燒成系統,首先需要保證窯尾預熱器系統特別是分解爐的正常穩定工作。并使其最大限度的發揮作用。

任何一個分解爐都是通過模擬試驗和工業試驗得出其性能地。同時在實際應用到生產線中去的時候,都利用放大系數進行了修正。即使這樣,實際應用中也會因為種種原因而與試驗數據有些差別。

三次風大多數都是由窯頭罩的上方抽取(也有從篦冷機的殼體上抽取的)。當高溫的二次風經過窯頭罩下部的煙室去往窯內和分解爐的時候,回轉窯內的氣體流速因為噴煤管的高速射流的作用,其阻力要小于三次風管(窯皮過厚和結構不合理除外)。因此窯內的通風比較容易保證。而分解爐就要難一些。所以為了保證預分解系統的作用,首先要保證分解爐的用風,這樣,三次風管的閥門就應該盡可能的打開。但是,一般的燒成系統,如果打開的幅度超過50--60%,都會出現感覺窯內通風不足的現象。所以,在操作中就需要有另外的操作來進行相應的配合。以實現這種首先保證分解爐性能的操作方法。

這樣操作的結果與以往相比,增加了分解爐的用風量,保證了分解爐內實際流場更加接近設計的流場,保證并提高了分解爐的性能。

三次風管閥門開大,有五點明顯的好處:

1、保證了分解爐的用風量;(以前由于檢測儀器的原因,三次風的用量一直檢測不準,現在有條件了,發現大多數工廠三次風確實不足,一般少20-30%)

2、三次風管的阻力小了,降低了從窯頭罩到分解爐出口處窯、爐兩個系列的平衡壓力;

3、 三次風從窯頭罩到分解爐的輸送過程中,溫度降會減少,也就是進入分解爐時的溫度會提高;

4、 三次風管閥門的磨損會減少;

5、 三次風管內的積灰減少,甚至沒有積灰。

這些效果,都是生產管理者希望而以前無法做到的。

從燃燒學中的煤粉燃燒原理和已經有的實驗結果證明:分解爐的用風量和溫度增加后,可以加快煤粉的燃燒。提高煤粉的燃盡率。而加快煤粉燃燒和燃盡率,就可以提高分解爐的性能。

最近幾年,國內有一些積極追求燒成技術進步的知名企業,開始采用更先進的儀器來檢測三次風的真實情況。已經完成的近100條生產線的一些檢測發現,三次風量少于理論風量。因此更為這種操作方法的推廣提供了依據。

另外,當減少了窯內的用風量后,怎樣可以不用采用拉大窯內通風來拉長噴煤管火焰的做法,使火焰的形狀受外界(窯內通風)的影響小。可以容易的調整火焰形狀,形成“正常火焰煅燒制度”的操作。也是需要解決的問題。不解決這個問題,分解爐用風量就不能增大。

研究水泥煅燒工藝的專家們發現,水泥熟料的煅燒過程中,在燒成帶形成恒定溫度煅燒時(在燒成帶的每一個橫街面上,火焰的溫度差很小),熟料的各項指標是最好的。

“正常火焰煅燒制度”的操作,可以使火焰的形狀更加規整,使火焰在長度方向上的溫度差變小,可以接近恒溫度的工況,最終形成了接近恒溫煅燒的工藝狀況。而這種煅燒狀況,正是優質水泥熟料燒成所需要的。采用這種煅燒制度燒制出來的熟料,質量穩定,不容易出現游離鈣忽高忽低的大波動。同時由于燒成帶溫度穩定,熟料結粒好于其他幾種燒成制度下生成的熟料。我們在生產實踐中發現,這種火焰和煅燒制度,可以做到不需要利用控制窯內通風大小(三次風閥門開度)來控制火焰的形狀。

2.3以窯頭罩的溫度、壓力兩個數據為主要控制參數;

燒成系統在運行中,大約有100個左右的溫度和壓力數據(單雙系列不同,不同類型篦冷機時亦不同)。這些運行參數可以分為兩類:控制參數、狀態參數。

所有的控制參數都是需要在運行中進行控制的,并且有直接對應的控制方法。象窯尾煙室的溫度,就是用窯頭噴煤管的加減煤量和風速、位置的調節來直接控制的(當然入窯生料的溫度高低,高溫風機拉風也會影響這個溫度的變化)。

分解爐出口的溫度,就是用分解爐的用煤量來控制的。一般情況下,加煤就可以提高溫度。但是,當選用不同類型的噴煤管之后,通過調整噴煤管的位置,減煤也會使溫度升高。

而狀態參數則不需要控制。它只是顯示了某一部位的工作狀態。比如旋風筒錐體的壓力就是為了顯示這個部位是否發生了堵塞;而通過對比旋風筒出口壓力和錐體壓力,則可以發現系統內漏風的情況。這些參數的變化,雖然沒有直接的對應措施來控制,但是可以通過其他的措施來解決。比如,錐體壓力從負值變為零壓力的時候,就可以用空氣炮吹堵,使其恢復到負壓值。

窯尾煙室的壓力參數就是一個狀態參數,其主要是用來判斷窯內的通風狀態和窯內的某些工況。如果壓力的負壓值增大,就說明窯內通風阻力增大了,實際情況就有窯內結圈,結蛋等工藝故障、

也有比較特殊的參數,即屬于控制又屬于狀態的參數,象C1出口溫度。有經驗的人員都會知道,這個溫度的變化與幾個因素有關:

一是與預熱器的設計有關。當預熱器的(五個旋風筒及聯接管道)結構確定之后,這個溫度也基本就確定了;

二是與喂料量有關;

三是與分解爐用煤量有關;

四是與窯頭噴煤管的使用和控制有關;

五是于原材料的特性有關。不同產地和不同礦層的石灰石或是不同類型的硅質原料,都會使這個溫度發生變化。

實際生產中,這個溫度經常會因為窯頭噴煤管的使用和調整發生變化。很多情況下(與分解爐結構有關),當頭煤加多了的時候,C1的溫度也會很快升高的;而有時候當噴煤管的位置調整后,這個溫度又會下降。所以,其具有部分可控制成分。

對于在生產中,要控制好窯尾和分解爐的溫度的作法。是眾所周知的。這兩個溫度,不管是多大規模的生產線,均須控制在1050±50℃和880±10℃的范圍內。

而對于窯頭罩的壓力和溫度(二次風溫)的控制,則被大多數工廠放在了次要一些的位置上。特別是當篦冷機的性能不是很好,或者是生料喂料量不穩定,化學成分波動大的情況下,這兩個參數就更不被重視了。

但是,不管從理論上還是實際生產中,重視在窯頭罩上顯示出來的這兩個數據并進行有效控制,都具有非同一般的重要意義。

[Page]

前面講過,采用單筒冷卻機系統的新型干法生產線,大多數都比較難實現達標達產。而且大多數無法消除窯頭罩的正壓現象。水泥行業的專家一直沒有對這種現象形成共同的認識。科邦公司在97年時解釋并解決了這個問題。并以此理論為基礎,解決了多個工廠的達標超產問題。

我們首先把這個點(窯頭罩)設為整個燒成運行時煤粉燃燒用空氣的平衡點。因為燒成系統煤粉燃燒所需要的空氣,大約93%都要通過窯頭罩(其余的通過噴煤管風機供給)。當窯頭罩壓力數據穩定在0-----30pa時(要真實數據。并與窯頭罩大小有關),就說明通過的空氣量是穩定的。這樣煤粉燃燒的條件(過剩空氣系數)就能夠保證。

其次,當這個位置的溫度數據高(最好的是大窯頭罩的時候≧1150℃,小窯頭罩的結構時≧1200℃)并穩定時,系統的用煤量就具備了減少的條件。

還有重要的一點是,這個溫度數據是篦冷機性能和熟料急冷效果的一個觀測點。當二次風溫≧1150℃(大窯頭罩)說明熟料的急冷效果可能是好的(合理檢測位置和合理的料層厚度)。反之則不夠好。

所以,只有這兩個數據穩定,煤粉的燃燒條件和燃燒狀況才能夠穩定(其它條件不變時)。系統的穩定運行才會有保障。反之則很難穩定系統的其他運行參數。并容易使系統出現窯內結圈、預熱器結皮堵塞等工藝故障。

中空操作人員穩定這兩個參數的能力和水平,也是評判其操作篦冷機水平的一個重要依據。而篦冷機的篦速、篦床壓力,都應該依此參數的穩定、提高來進行調整。

穩定這個參數的操作,也將篦冷機供風風機的開度和頭排風機的操作關聯起來。將煤磨的開停機關聯起來。使窯頭部分的所有風機全部納入了一個完整的系統,來保證系統空氣用量的精準穩定。改變了人們原來為了發電而隨意調整頭排風機的錯誤做法。也使人們在開停煤磨時要注意增加供風量。

在評價一個中空操作人員的水平時,能否穩定這兩個數據,并提高二次風溫也是一個重要依據。

2.4關于噴煤管的調整

噴煤管的調整使用,是操作技術中必不可少的內容。

我們經過對一百八十多種不同類型、不同結構、不同規格噴煤管的使用情況的分析和驗算,總結出了采用數據分析方法判斷噴煤管性能方法,以及進行調節的經驗。同時也提出了很多有重要意義的理念。

2.4.1噴煤管的性能是由噴煤管的四個風速和風量的合理匹配來實現的。單一的高風速,并不能實現火焰在實際使用中的大推力、不能使火焰剛性增強;

2.4.2不同結構的噴煤管調節使用和定位的方法不同;

2.4.3高性能的噴煤管,一定要配置長徑比合理的攏焰罩;

2.4.4噴煤管的內、外凈風和煤風的截面積,一定要能夠在使用中進行調節。而不能通過調節供風量來調節風速;凈風機變頻,通過改變風量來調節風速是不斷變化過剩空氣系數的不合理方法;

2.4.5名義上的低氮燃燒器(僅一次風量≦6%),在凈風壓力很>36kpa時,非常容易產生高的氮氧化物(短焰急燒、窯前亮度高);

2.4.6長而均勻的火焰形狀,符合“正常火焰煅燒制度”的原理,可以實現恒溫度煅燒。降低NOx的生成量。并可以形成厚薄均勻,堅固結實的窯皮。可以大幅度延長耐火磚的壽命;

2.4.7調整好并定位合理的噴煤管,可以在生料成分波動比較大,合格率比較低時,控制熟料的合格率達到比較高的水平。

2.4.8低氮燃燒器不能僅僅是一次風量低,最主要風道布置合理;

2.4.9任何一種噴煤管在用煤量多時,都會減少NOx。而減少用煤量時,都會增加NOx。

所以,在使用噴煤管之前詳細了解噴煤管的結構,并進行測量、計算;弄清楚凈風機和煤風機的參數和管道直徑并經行計算。進行噴煤管性能的分析,才能合理的調整噴煤管個風速的匹配。使噴煤管的性能發揮到更好。

3 噴煤管定位在窯口中心線以上的理論依據

這是采用了兩種理論來論證后確定的:

3.1 回轉窯內傳熱有三種熱交換方式------傳導、對流、輻射的原理;

3.2 回轉窯的長度直徑比在10--12(短窯)時,熟料質量比較好的原理。

回轉窯內,窯皮是起著儲存熱量和保護窯內耐火磚兩種作用的物質。窯皮溫度要比熟料的溫度高。在熟料和其接觸后,窯皮會把熱量傳遞給熟料,使熟料升溫。在旋窯轉動的過程中,呈堆積狀的熟料的上表面的那部分,一直是在滑動的,所以被輻射和對流熱交換的過程是一直在變化的。特別是當被壓倒熟料里面去后,基本就無法吸收熱量了(熟料溫度基本相同)。而堆積在料層最底面與窯皮接觸的部分,一是一直不動的;二是一直被窯皮釋放的熱量進行著加熱,因而長時間進行著換熱效率比較高的熱傳導。

將噴煤管定位在窯口中心線以上后,一是可以最大限度的利用火焰燃燒的熱氣流,對窯皮進行加熱。在高溫窯皮轉到下方,熟料堆積在上面與窯皮接觸沒有相對移動的過程中時,充分進行熱交換,提高熱交換效率;二是避免了火焰離熟料太近,煤灰容易落入熟料中形成還原氣氛的工況;三是火焰的前部熱氣流吹向了入窯生料的上方,而不是正對著向前移動得物料,這樣入窯后的物料向前移動得速度提高了。

根據國內外近些年對窯內煅燒技術的研究:對于碳酸鈣已經分解了95%的生料來說,在窯內分解帶停留2min就可安全分解;而在主要礦物C3S穩定形成之前,從窯尾到燒成帶的速度快了,升溫速度也就會快。升溫速度快CaO 的吸收速度也越快,越有利于C3S的形成。CaO等新生態氧化物的活化能和反應活性得到充分而及時的利用,在這種情況下所形成的熟料礦物結粒好,多呈微晶和微孔結構。不僅可以穩定提高熟料質量和28d強度,而且易磨性獲得改善。反之,如果物料在過渡帶停留時間過久,會過早形成大晶柱C2S,容易起飛沙、結圈、起大塊等現象。而且C2S在高溫下停留時間過長,結構致密,不利于到燒成帶再吸收CaO形成C3S礦物,熟料的易磨性也會降低。

在我們不可能將現在以有的長徑比在15的回轉窯改造成長徑比11的短窯的時候,采用這種定位方法,可以減少噴煤管的高速熱氣流對物料移動的阻擋作用,加快生料在過渡帶的移動速度,因此從工藝上來說,相當于部分起到了短窯的作用。改善了熟料質量,并降低了熱耗。

經過大量的研究和實踐工作,我們還得到了兩個重要證明:

1 不是所有的噴煤管都能夠定位在中心線以上使用,只有能夠形成水泥工藝學中定義的“正常火焰煅燒制度”的火焰的噴煤管,才能夠在這樣的工況下穩定使用而不出現掃窯皮的現象,從而實現熟料質量的提高;

2 三次風管的閥門能否全部打開,還與分解爐結構有關。分解爐內的氣體流場越合理、穩定,三次風管的閥門越可以全部打開(在現有三次風管尺寸的情況下)。原來不能打開操作的分解爐,在對三次風管的入爐結構進行改造后,完全可以打開操作。

通過在一些水泥廠的應用中不斷完善,這項操作技術已在不同類型分解爐系統和不同規格的生產線中應用,同時在白水泥、油井水泥、膨脹水泥等特種水泥生產線中成功應用。均取得了提高和穩定熟料質量(游離鈣合格率和強度)、降低熱耗、提高分解爐能力和運行穩定性、降低系統阻力、提高三次風溫、消除三次風管積灰,提高三次風管閥門壽命,穩定系統運行工況,減少NOx排放的預期效果。

采用精準平衡操作技術的案例之一

公司名稱:南方水泥集團 HS南方水泥

生產規模:2500t/d

生產條件:4*60m回轉窯;雙系列預熱器;分解爐雙進風,第三代篦冷機;采用一次風量<6%的低氮燃燒器;帶余熱發電。無自有礦山。有圓形石灰石預均化堆場。無原煤均化。

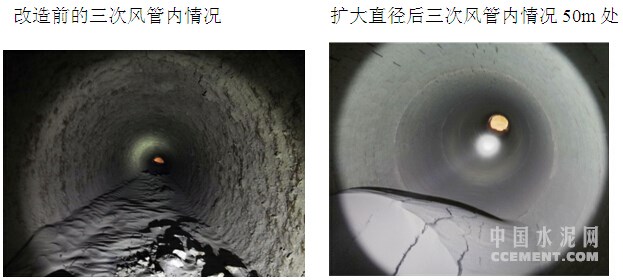

由于工廠沒有礦山,并且進場原材料的狀況沒法自己控制(集團統一采購),因此導致入窯生料的產地以及質量波動很大,從而導致熟料也不停的波動。最明顯的是當游離鈣超標的時候,會一連幾個都高,只能減料才能控制。熟料的3d強度28--29Mpa; 28d強度57--58Mpa。三次風管的閥門采用預燒型結構,每平均1---2年換一次。三次風管的直徑1900mm。正常情況下,三次風管內的積灰厚度600--700mm。靠近窯頭罩處有1000---1200mm。

[Page]

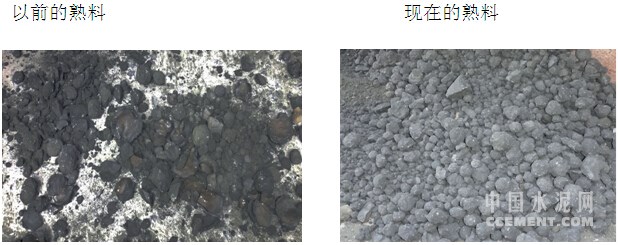

采用新的操作方法后改變的情況:

1游離鈣的變化幅度小了,合格率提高。平均值降低了0.5,在1.3以下。

2產量提高了200t/d左右,在達到3300t/h時,窯頭的用煤量減少了0.4t/h;

3熟料強度提高到:3d 強度31--32Mpa; 28d強度60--62Mpa;

4氮氧化物降低80--100mg/m3;

5分解爐出口壓力降低400pa;

6 三次風溫提高了80--100℃;

7窯皮堅固、光滑、平整。提高了耐火磚壽命。燒成帶筒體經常可以不用風機冷卻;

8 系統運行穩定,可以幾天不用進行大的操作。

9 三次風管閥門基本無磨損;

10 三次風管的直徑加大到2400mm后,管內基本無積灰;

其他技術狀況:見照片

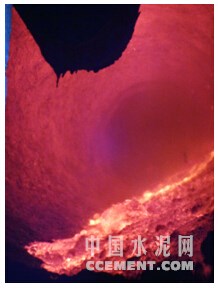

窯皮情況

雙進風方形水平段 三次風管

采用精準平衡操作技術的案例之二

公司名稱: 中材ZCGS水泥

生產規模:5000t/d

生產條件:4.8*72m回轉窯;雙系列預熱器;分解爐雙進風,第三代篦冷機;采用設計院推薦的低氮燃燒器;無余熱發電。無自有礦山。有圓形石灰石預均化堆場。無原煤均化。

由于工廠沒有礦山,進場原材料的狀況可以部分控制,因此導致入窯生料的質量波動很大,從而導致熟料也不停的波動。投產三年以來最明顯的是基本沒有連續兩個班游離鈣全部合格的記錄。游離鈣在1.5—2%之間。系統運行中預熱器經常堵塞,窯內窯皮一直不好,燒成帶前面約8米長一段,經常沒有窯皮,耐火磚的壽命5個月左右;系統運轉率常年在55%左右。分解爐控制難度較大,只要溫度波動,則需要加減03—1t/h煤的用量才能控制住。操作人員的勞動強度非常大;

熟料的3d強度29-30Mpa; 28d強度48--51Mpa。三次風管的開度在30%,由于采用了小窯頭罩結構,三次風管圓柱型部分沒有積灰,但是分支風管的水平段積灰。三次風管閥門在5個月時間能磨損去約500mm。

系統優化并采用新的操作方法后改變的情況:

1游離鈣合格率提高到80%以上。游離鈣降低到1.5%以下;

2產量提高了100t/d左右,在二次風溫下降的情況下,分解爐用煤量降低3t/h多;

3熟料的3d強度30--31Mpa; 28d強度51--52Mpa;

4分解爐出口壓力降低400pa;

5三次風溫提高了50-80℃

6窯皮光滑、平整。8m長內窯皮厚度增加;

7系統運行穩定,可以幾天不用進行大的操作。

8三次風管閥門基本無磨損;

9三次風管的閥門開度短側85%,長側100%。水平管內無積灰;

10 分解爐溫度控制靈敏,加減0.1t/h的用量,就可以穩定穩定控制。

采用精準平衡操作技術的案例之三

這個工廠部分采用了精準平衡操作技術來解決生產問題。

公司名稱: 江蘇PG水泥

生產規模:5000t/d 實際產量5800t/h

生產條件:4.8*72m回轉窯;雙系列預熱器;分解爐雙進風,第三代篦冷機;采用國外進口噴煤管;有余熱發電。有自有礦山。有石灰石預均化堆場。無原煤均化。石灰石中氧化鎂含量偏高,配料后熟料中的氧化鎂≥2%

采用大窯頭罩結構。

投產八年以來一直出現窯內工況波動大,熟料的質況不穩定、強度低的現象。窯尾煙室的溫度必須控制在1150℃以上才能保證窯內煅燒;二次風溫只能達到1050℃以下;熟料中的大塊很多,出料溫度在200℃左右。窯內窯皮一直不好,燒成帶只有19米長,在21m處經常結圈,并長期處理不掉。

目前不敢再加料增產,提產后熟料游離鈣大幅度增加,升重下降。

熟料的3d 強度30Mpa; 28d強度50--52Mpa。三次風管的閥門開度為短側38%,長側80%。

篦冷機采用厚料層操作。經常出現設備故障。

采用精準平衡操作方法中的部分基本原則后改變的情況:

1、熟料結粒均勻,外表面光滑,色澤合理,沒有了大塊和包層現象;

2、出料溫度大幅度降低了70℃左右,達到了100℃~110℃;

3、窯尾煙室的溫度可以控制在1050℃左右運行。原來一增加投料量,煙室溫度就增加的現象沒有了;

4、窯內21米處有一段比較頑固的結圈,已經很長時間處理不掉。在調整后,兩天就開始消除。

5、窯皮從原來的19m增加到24m;

6、從通體掃描儀中觀察,燒成帶的窯皮平整、均勻了;

7、三次風管閥門開大到85%和100%之后,窯內經常出現還原氣氛的現象沒有了;

8、生料投料量由原來的380t/h增加到390t/h,頭、尾煤的用量沒有增加。質量穩定提高;

9、熟料的3d、28d強度分別增加了1.5~3Mpa。

10、二次風溫提高到1150℃以上;

11、余熱發電量增加了300---400kw;

12、按照科邦公司提出的調整原則,對噴煤管的內外凈風面積重新進行了匹陪調整后,火焰剛性提高,黑火頭變短。操作人員感覺控制窯內的工況穩定,控制容易了。

命名為“精準平衡操作技術”的燒成系統操作新技術,是科邦公司進行旋窯改造技術的主要內容之一。在科邦公司經歷過的10000t/d以下的生產線中,部分采用和全部采用的的案例有50多條。基本產生了相同的效果。這足以證明,這項新的操作技術是可以實現提高熟料產量,降低用煤量,減少NOx產生量,穩定系統運行工況,提高燒成帶耐火磚壽命得多項進步作用的。

編輯:陳宗勤

監督:0571-85871513

投稿:news@ccement.com