曲阜中聯分解爐溫度和一段篦下壓力自控系統效果顯著

摘要:為穩定熟料質量、降低能源消耗和減輕中控操作員的勞動強度,公司多次提出能否利用現有條件,實現分解爐溫度的自動控制;實現一段篦冷機壓力的自動控制,以穩定料層厚度提高二次風溫。為此,公司結合Plant Scape R500 DCS系統,自行開發自動控制系統。

1 改前控制現狀和改造基本思路

山東魯城水泥有限公司1#、2#旋窯分解爐溫度原是通過中控員來進行人工頻繁調節的,即當溫度低時,需要加大喂煤量;當溫度高時,需要減小喂煤量。一二段篦冷機料層厚度是由中控員通過手動控制一、二室壓力和篦速調節的,因此存在料層厚度難以穩定、二次風溫波動幅度大等問題。此外,整個燒成系統相應溫度、壓力、電流等諸多方面也是全憑經驗操控,因此系統熱工制度波動大,常出現工藝設備故障,熟料質量不穩定、能耗高等問題。

為穩定熟料質量、降低能源消耗和減輕中控操作員的勞動強度,公司多次提出能否利用現有條件,實現分解爐溫度的自動控制;實現一段篦冷機壓力的自動控制,以穩定料層厚度提高二次風溫。為此,公司于2012年7月與有關的高校進行了技術交流,了解到要實現這二方面的自動控制,其核心是PID控制。因此決定結合Plant Scape R500 DCS系統,開發我們魯城公司自己的自動控制系統。

2 控制系統改造方案

2.1 分解爐爐溫的自動調節系統

中控系統采用了Honney well公司的PlantScape R500 DCS系統。針對生產現狀,為進一步提高穩態精度,縮短調節時間,研究采用基于控制組態軟件Control Builder的PID復合模塊,依據分解爐出口氣體溫度(FTTl8)的變化,通過PID控制程序對喂煤量進行相應調節,來實現爐溫的自動調節。

(1)分解爐溫度數據的預處理。因現場采集的爐溫曲線有很多“毛刺”,不能真實反映分解爐的出口溫度,“毛刺”的存在會使PID系統因微分作用而難以穩定,因此增加LEADLAG模塊用平均值濾波法進行數據預處理,預處理后的數據曲線平滑。

(2)設置超溫報警。當爐溫低于設定值時,操作員站畫面發出紅色報警,提示中控員依據實際情況進行“切除自動”或“繼續自動”的選擇。

(3)限幅操作。為防止爐溫自動控制失穩時對窯系統造成傷害,對OP輸出值進行了限幅操作。

2.2 篦床壓力的自動調節系統

篦床壓力自動調節依據一段壓力(GPT07)的變化,通過PID控制程序對篦冷機篦速進行相應的調節,以此穩定料層厚度。其他設置與分解爐溫度自動控制系統類似。

3 自動控制系統效果及其分析

3.1 l#、2#線分解爐溫度自動控制運行效果

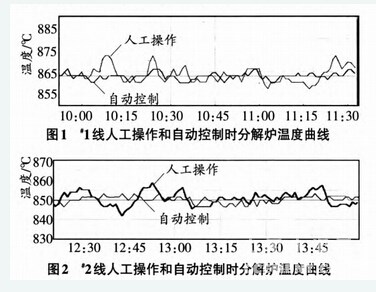

2012年7月25日,13:50,1#線分解爐溫度自動控制系統投入試運行,2012年8月初,2#線分解爐溫度自動控制系統投入試運行。經過一系列的整定工作后均取得了較好的使用效果,具體如下:

(1)分解爐溫度曲線波幅基本控制在±4℃以內,其中1#線80%、2#線90%的時間穩定在±3℃以內,取得了較好的控制水平;

(2)PID OP輸出曲線較平滑,響應快速、滯后較小;

(3)溫度回調快且無振蕩、無階躍現象出現;

(4)系統穩態響應特性極佳,動態響應特性較好,抗干擾能力強;

(5)自動控制投運率均達到90%以上。使用效果對比見圖l~2,顯然,溫度波幅1#線分解爐由改前±7℃下降至±3℃;。2線由改前±8℃下降至≤±3 ℃;且能長期穩定控制。

3.2 1#、2#線篦床壓力自動控制系統運行效果

[Page]

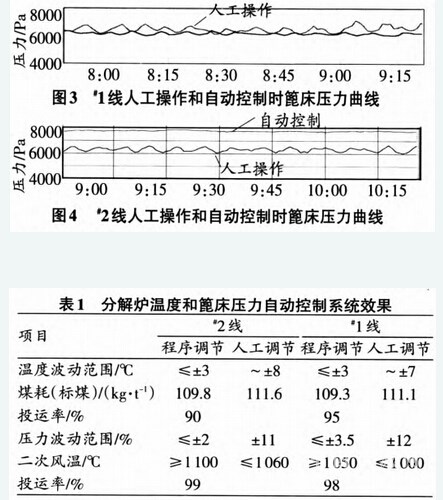

2012年8月41線和”2線的篦床壓力自動控制系統均投入了試運行,并取得了較好效果(見圖3~4):

(1)篦床壓力曲線波幅基本控制在±3.5%。(1#線)和±2%(2#線)以內,且能長期穩定控制,達較好的控制水平;

(2)系統穩態響應特性極佳,動態響應特性較好,抗干擾能力強;

(3)穩定了料層厚度,提高了二次風溫,改善了煤粉的燃燒,提高了燒成帶溫度,有利于節能、降煤;

(4)自動投運率近100%。顯然,篦床壓力曲線波幅。1線由改前±12%下降至±3.5%;2線由改前±l l%下降至≤±2%,且能長期穩定控制。

經過筆者公司技術人員的努力和配合,分解爐溫度自動控制系統和篦床壓力自動控制系統得以成功開發和應用,且系統運營穩定、效果良好,見表1。

4 結 語

實踐證明,(1)筆者自主開發的分解爐溫度控制系統可以實現比較好的溫度控制精度,80%的時間溫度波幅穩定在±3℃以內;由此又有利于降低煤耗,穩定了窯熱工制度,提高了熟料質量。(2)筆者自主開發的篦床壓力自動控制系統使篦床壓力曲線波幅基本控制在±2%以內,穩定了料層厚度,提高了二次風溫,改善了煤粉的燃燒,提高了燒成帶溫度。(3)這二個自控系統的投用,使二次風溫約可提高50℃左右,煤耗(標煤)約可降低0.5 kg/t左右,有利于節能、降本和增效生產;而且降低了中控操作員的勞動強度,從而有效避免了人工誤操作引起的工藝故障機率。

編輯:王欣欣

監督:0571-85871513

投稿:news@ccement.com