焦作巖鑫公司44.2×11m水泥磨增產節能措施

摘要:對輥壓機及選粉系統進行改造調整,使4.2×11m水泥磨機生產P·O32.5R水泥時臺時產量由110t/h提高到120t/h,粉磨電耗降低到31.11kWh/t。

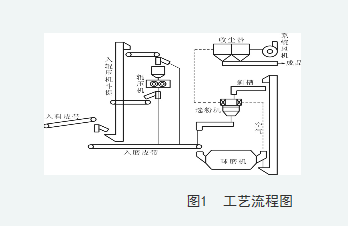

筆者在某水泥廠學習期間曾參與了該廠4.2×11m水泥磨增產節能技術改造,磨機臺時產量P·O32.5R水泥由110t/h提高到120t/h,粉磨電耗降低到31.11kWh/t。工藝流程見圖1。

1 輥壓機的技術調整

1.1 運行中出現的問題

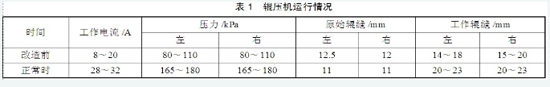

輥壓機工作狀態不穩定,頻頻沖料,往往將入磨皮帶機壓死,致使不能向磨機連續穩定喂料,影響磨機的正常運轉。輥壓機運行情況見表1。

從表1中可以看出:輥壓機的工作電流、左右壓力、工作輥縫較正常運轉時均有大幅度的下降,且原始輥縫不合理,工作輥縫較大,通過現場檢查發現入輥壓機物料粒度不均勻,粉狀物料較多,其中粒徑小于10mm的物料量占78%以上,而且物料中夾雜有大塊物料。

分析認為:由于輥壓機原始輥縫不合理,造成了輥壓機壓力的降低,使其不能充分發揮料床粉碎的作用,影響了輥壓機的粉磨效率。工作輥縫偏差較大使輥面沿長度方向上受力不均,造成系統卸壓,料床破壞,料間粉碎現象消失,就會造成沖料。當入輥壓機的混合料中粒徑小于10mm的物料量占70%以上,壓輥與物料之間的滑動現象急劇增加,難以形成有效的料床料間粉碎現象消失,物料基本上不受擠壓而自由下落就會導致沖料,另外當入輥壓機混合料中夾雜有粒徑大于150mm以上大塊物料時,輥縫在瞬間被強行撐開,導致系統卸壓也會引起沖料。輥壓機粉碎效果的降低,勢必造成磨機粉磨量的增加,從而影響磨機的粉磨效率。而頻繁沖料又影響了磨機的正常運轉,使得磨機產量降低。

1.2 調整措施

針對輥壓機工作電流、左右壓力偏低、粉磨效果差、工作狀態不穩定、頻繁沖料等問題,我們作了如下調整:

(1)調整原始輥縫。根據入輥壓機物料粒度、硬度等情況分析,我們決定將輥壓機的左右輥縫(靜止狀態)均調至10mm以提高輥壓機工作時的輥子壓力,增強其輥壓效果。

(2)向液壓系統氮氣蓄能器中補充氮氣,以提高其初始壓力由12.5bar增至14.0bar。

(3)嚴格控制入輥壓機混合料中粉狀物料的比例。根據生產需要,適量調整重力喂料器開度、出輥壓機分料閥開度,使入輥壓機混合料中粒徑小于10mm的物料小于70%,保證正常的料床粒間破碎。

(4)嚴格控制入輥壓機的物料粒度。在上道工序中采取措施將粒度大于150mm的大塊物料剔除,避免進入輥壓機而破壞料床。

(5)解決物料離析現象。在輥壓機小倉上部下料溜管處增設防離析插板,使物料入輥壓機小倉前充分混合,保證物料沿輥面長度方向上粒度分布均勻,減少輥面受力不均輥縫偏差較大引起的不能形成料床現象的發生。

2 調整后情況分析

輥壓機經過一系列調整后,使用效果大為改善,但整個粉磨系統仍未達到理想狀態。

由于磨機的長時間運行,磨機的襯板受到了一定程度的磨損,使鋼球提升能力降低,沖擊力減小,我們決定適當增加球徑。

應適當提高粗磨倉的填充率,增大平均球徑,以提高粗磨倉的破碎能力。往細磨倉加一部分大球,以達到變相延長粗磨倉,提高破碎能力的作用。

另外出磨水泥細度偏細,容易造成物料的過粉磨,不但降低了磨機產量,而且增加了生產能耗。因此應增大細磨倉球徑。

將粗磨倉研磨體填充率由原來的30%調到30.9%,平均球徑調至73.8mm。往細磨倉加一部分大球,將平均球徑調至35.76mm,填充率仍為30%。

粗細磨倉級配對比情況見表2。

3 選粉系統的調整

(1)對選粉系統的積灰進行了清理,漏風處進行了焊補堵漏。更換風葉,對循環風機進行仔細檢查與調整,確保正常穩定工作。調整后確保選粉機一、二次風量的供應,提高選粉機選粉室內的上升氣流速率,降低了選粉濃度,提高了選粉機的選粉效率。另將選粉機的三次風閥開度由50%調整到45%,以提高再選粉區的渦流強度,有利于再選粉效果。

(2)要求操作員在生產中對選粉機實行大風量,高轉速操作,并注意合理調整風和料的配合問題。如在選粉機一、二次風進口閥門開度分別為75%、50%情況下,要求循環風機功率保持在275~283kW,磨尾主排風機工作電流控制在122~128A,確保系統風量供應。

編輯:王欣欣

監督:0571-85871513

投稿:news@ccement.com